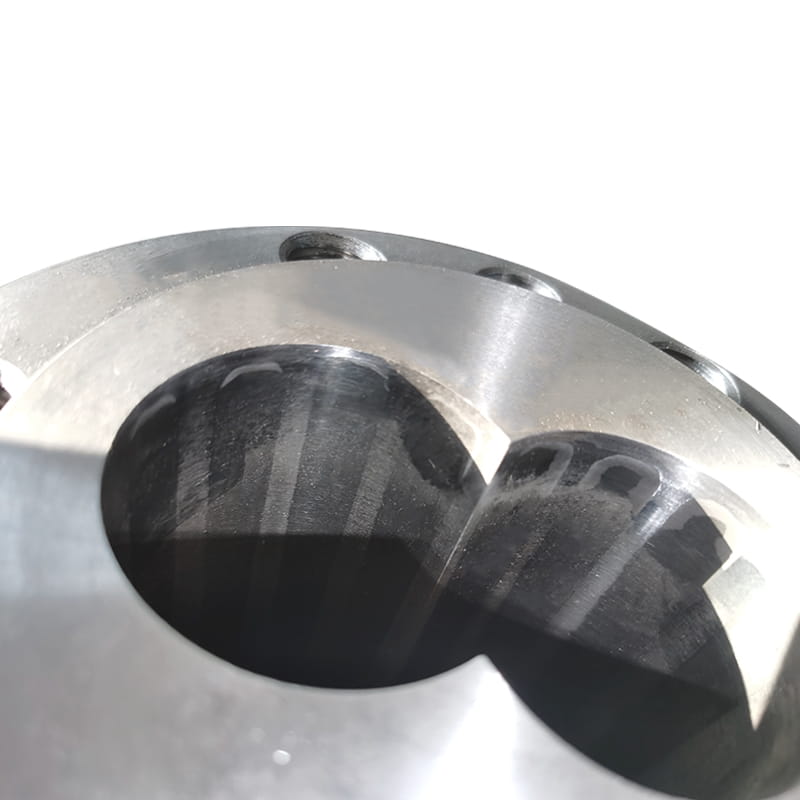

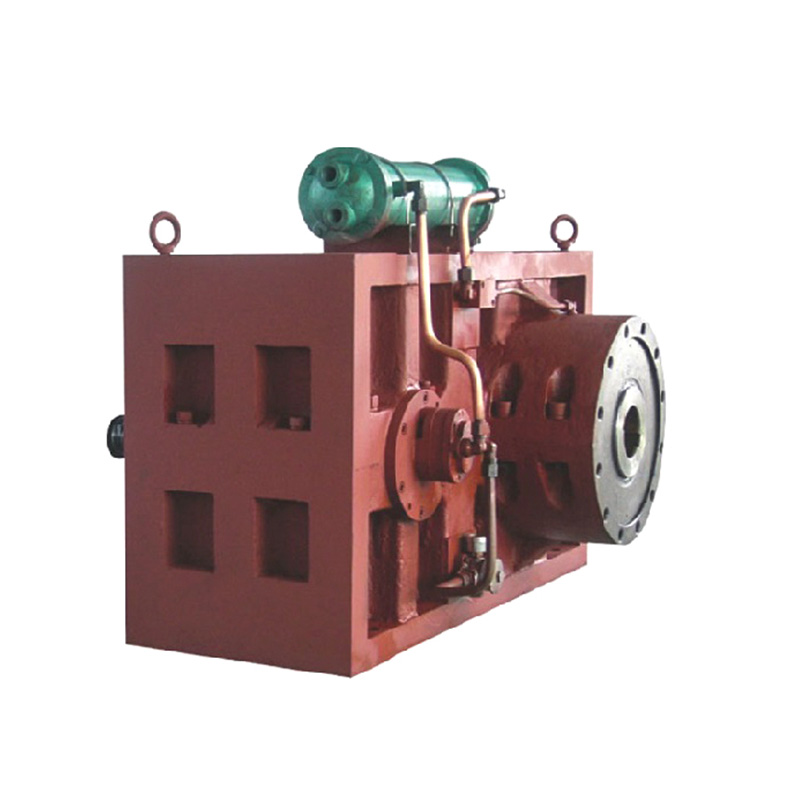

स्क्रू का उपयोग ज्यादातर प्लास्टिक मोल्डिंग उपकरण में किया जाता है, जैसे एक्सट्रूडर बैरल स्क्रू एप्लिकेशन, प्लास्टिक प्रोफाइल एक्सट्रूडर, इंजेक्शन मोल्डिंग मशीन इत्यादि। स्क्रू और बैरल प्लास्टिक मोल्डिंग उपकरण के मुख्य भाग हैं। यह हीटिंग एक्सट्रूज़न प्लास्टिसाइज़िंग का हिस्सा है। यह प्लास्टिक मशीनरी का मूल है। मशीनिंग केंद्रों, सीएनसी मशीनों, सीएनसी खरादों, इंजेक्शन मोल्डिंग मशीनों, तार काटने, पीसने वाली मशीनों, मिलिंग मशीनों, धीमी गति से चलने वाले तार, तेजी से चलने वाले तार, पीसीबी ड्रिलिंग मशीनों, सटीक उत्कीर्णन मशीनों, उत्कीर्णन और मिलिंग मशीनों, स्पार्क डिस्चार्ज मशीनों में व्यापक रूप से उपयोग किया जाता है। काटने वाली मशीनें, योजना बनाने वाली मशीनें, बड़े पैमाने पर ऊर्ध्वाधर खराद गैन्ट्री मिलिंग मशीनें इत्यादि।

स्क्रू में रंगीन विपथन एक आम समस्या है। रंगीन विपथन को मलिनकिरण और ख़राब चमक के रूप में भी जाना जाता है। रंगीन विपथन बैरल स्क्रू में एक सामान्य दोष है, और बैरल स्क्रू रंगीन विपथन कारकों का प्रभाव अधिक होता है, जिसमें सामग्री राल, इंजेक्शन मोल्डिंग मशीन, इंजेक्शन मोल्डिंग प्रक्रिया, मास्टरबैच, सामग्री के मिश्रण के साथ मास्टरबैच आदि शामिल होते हैं। पर। इंजेक्शन मोल्डिंग में रंग का अंतर एक आम दोष है, रंग का अंतर कई कारकों को प्रभावित करता है। तो क्या बैरल स्क्रू उत्पादों के रंग अंतर को निर्धारित सीमा के भीतर नियंत्रित किया जा सकता है, इसे कैसे नियंत्रित किया जाए? निम्नलिखित स्पष्टीकरण देखें.

वास्तविक ऑपरेशन प्रक्रिया में, बैरल स्क्रू रंग अंतर हम आम तौर पर पांच दिशाओं से नियंत्रण तक जा सकते हैं, ऑपरेशन का विशिष्ट तरीका:

1、इंजेक्शन मोल्डिंग प्रक्रिया समायोजन के प्रभाव को काटें

गैर-रंग अंतर कारणों से इंजेक्शन मोल्डिंग प्रक्रिया मापदंडों को समायोजित करने की आवश्यकता होती है, जहां तक संभव हो, इंजेक्शन तापमान, बैक प्रेशर, इंजेक्शन चक्र और मास्टरबैच जोड़ को न बदलें, समायोजन में एक ही समय में प्रभाव की जांच करने की भी आवश्यकता होती है रंग पर प्रक्रिया मापदंडों में परिवर्तन, जैसे रंग अंतर की खोज को तुरंत समायोजित किया जाना चाहिए। जहां तक संभव हो उच्च इंजेक्शन गति, उच्च पीठ दबाव और इंजेक्शन मोल्डिंग प्रक्रिया के मजबूत कतरनी प्रभाव के अन्य कारणों के उपयोग से बचें, ताकि ओवरहीटिंग या थर्मल भेदभाव और रंग अंतर के गठन के अन्य तत्वों से बचा जा सके। बैरल के प्रत्येक हीटिंग अनुभाग के तापमान को सख्ती से नियंत्रित करें, विशेष रूप से नोजल और नोजल के ठीक बगल वाले हीटिंग भाग को।

2、इंजेक्शन मोल्डिंग मशीनों और मोल्ड तत्वों के प्रभाव को खत्म करें

2、इंजेक्शन मोल्डिंग मशीनों और मोल्ड तत्वों के प्रभाव को खत्म करें

सामग्री मृत स्थान और अन्य मुद्दों के अस्तित्व को हल करने के लिए इंजेक्शन मोल्डिंग मशीन, इंजेक्शन मोल्डिंग मशीन के उचित विनिर्देशों का चयन करें; रंग अंतर की संभावना को कम करने के लिए हीटिंग तत्व को तुरंत बदलने के लिए क्षति या नियंत्रण से बाहर के हीटिंग भाग में उत्पादन को बार-बार जांचने की आवश्यकता होती है; यह सुनिश्चित करने के लिए कि इंजेक्शन मोल्डिंग कार्यशाला, इंजेक्शन मशीन, मोल्ड साफ है; उपयुक्त स्क्रू प्लास्टिसाइज़िंग गति को समायोजित करने के लिए।

मोल्ड रखरखाव के संबंधित भाग के माध्यम से, मोल्ड कास्टिंग सिस्टम, निकास टैंक और रंगीन विपथन के कारण होने वाली अन्य समस्याओं को हल करने के लिए;

3、रंग अंतर पर बैरल तापमान के प्रभाव को कम करना

उत्पादन अक्सर हीटिंग रिंग क्षति की विफलता के कारण होता है, या लंबे समय तक जलने वाले सिलेंडर के हीटिंग नियंत्रण भाग के कारण तापमान में भारी बदलाव होता है और फिर रंग में अंतर होता है। रंग अंतर के इस प्रकार के कारण को निर्धारित करना आसान है, हीटिंग रिंग विफलता की सामान्य क्षति एक ही समय में होती है, रंग अंतर असमान प्लास्टिककरण की घटना के साथ होगा, जबकि अनियंत्रित लंबे समय तक जलने का हीटिंग नियंत्रण भाग अक्सर होता है उत्पाद में गैस का धब्बा, गंभीर मलिनकिरण और यहां तक कि कोकिंग की घटना भी शामिल है। इसलिए, उत्पादन को अक्सर हीटिंग भाग की जांच करने की आवश्यकता होती है, और पता चलता है कि समय पर प्रतिस्थापन और मरम्मत में हीटिंग भाग क्षतिग्रस्त है या नियंत्रण से बाहर है, ताकि ऐसे रंग अंतर की घटनाओं को कम किया जा सके।

4、सामग्री राल, रंग मास्टरबैच के प्रभाव को हटा दें

कच्चे माल का नियंत्रण रंग अंतर को पूरी तरह से हल करने की कुंजी है। इसलिए, विशेष रूप से हल्के रंग के उत्पादों के उत्पादन में, हम महत्वपूर्ण प्रभाव के कारण सामग्री राल की थर्मल स्थिरता और उत्पादों पर विभिन्न रंग के उतार-चढ़ाव को नजरअंदाज नहीं कर सकते हैं। यह देखते हुए कि अधिकांश इंजेक्शन मोल्डिंग निर्माता अपने प्लास्टिक मास्टरबैच या मास्टरबैच का उत्पादन नहीं करते हैं, ध्यान का ध्यान उत्पादन प्रबंधन और कच्चे माल के निरीक्षण पर रखा जा सकता है।

कच्चे माल का नियंत्रण रंग अंतर को पूरी तरह से हल करने की कुंजी है। इसलिए, विशेष रूप से हल्के रंग के उत्पादों के उत्पादन में, हम महत्वपूर्ण प्रभाव के कारण सामग्री राल की थर्मल स्थिरता और उत्पादों पर विभिन्न रंग के उतार-चढ़ाव को नजरअंदाज नहीं कर सकते हैं। यह देखते हुए कि अधिकांश इंजेक्शन मोल्डिंग निर्माता अपने प्लास्टिक मास्टरबैच या मास्टरबैच का उत्पादन नहीं करते हैं, ध्यान का ध्यान उत्पादन प्रबंधन और कच्चे माल के निरीक्षण पर रखा जा सकता है।

यानी गोदाम में कच्चे माल के निरीक्षण को मजबूत करना; जहां तक संभव हो एक ही निर्माता, एक ही ट्रेडमार्क मास्टरबैच और मास्टरबैच उत्पादन का उपयोग करके एक ही उत्पाद का उत्पादन; रंग मास्टरबैच पर, हमें बैच उत्पादन परीक्षण रंग से पहले नमूनाकरण करना होगा, दोनों पिछले अंशांकन के साथ, लेकिन तुलना में भी, यदि रंग अंतर बहुत बड़ा नहीं है, तो इसे योग्य माना जा सकता है, जैसे कि समान मास्टरबैच के बैच में रंग का अंतर मामूली होता है, मिश्रण की शुरुआत से मास्टरबैच किया जा सकता है और फिर मास्टरबैच को असमान रूप से मिश्रित करने पर कटौती करने के लिए उपयोग किया जाता है। रंग अंतर मास्टरबैच के असमान मिश्रण से बनता है। इसके अलावा, हमें सामग्री राल और रंग मास्टरबैच की थर्मल स्थिरता की जांच करने पर भी ध्यान केंद्रित करने की आवश्यकता है, खराब थर्मल स्थिरता पर, हम निर्माता को बदलने का सुझाव देते हैं।

5、रंग अंतर को कम करने के लिए मोल्डिंग प्रक्रिया में महारत हासिल करें

परिवर्तन के पैटर्न को निर्धारित करने के लिए रंग प्रक्रिया के माध्यम से बैरल तापमान, उत्पाद रंग परिवर्तन पर मास्टरबैच की मात्रा को मास्टर करें; रंग अंतर के कारण सामग्री के स्थानीय अति ताप और अपघटन से बचने के लिए, हीटिंग अनुभाग के बैरल तापमान का सख्त नियंत्रण, विशेष रूप से नोजल और हीटिंग भाग के ठीक बगल में नोजल; इंजेक्शन की गति बहुत अधिक है, इंजेक्शन की गति कम करें: मल्टी-स्टेज इंजेक्शन का उपयोग: तेज़ - धीमा; कतरनी को अधिक गर्म होने से बचाने के लिए इंजेक्शन दबाव और स्क्रू प्री-मोल्डिंग के पिछले दबाव को कम करें।