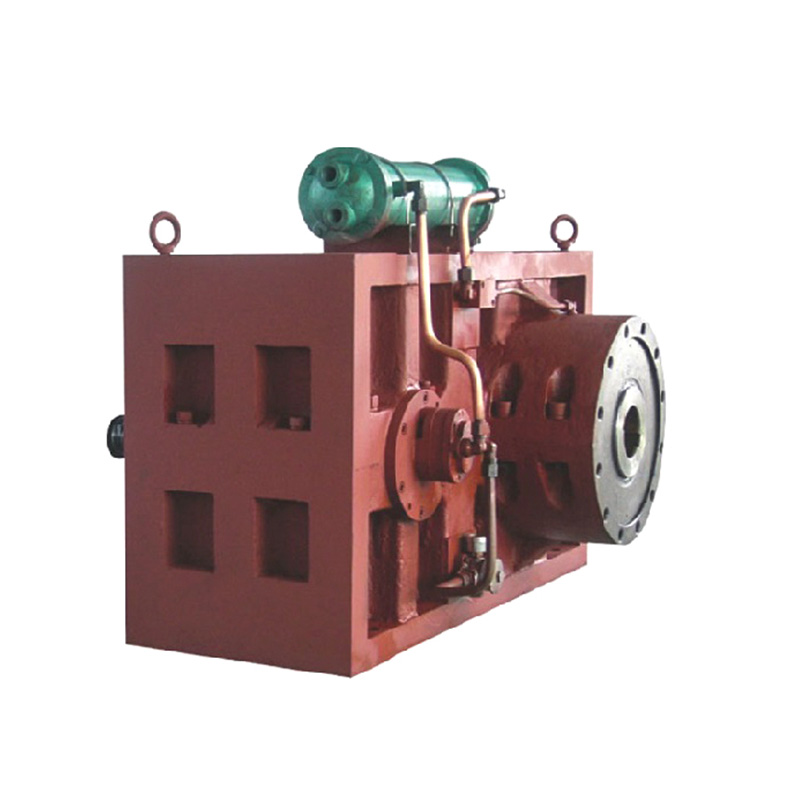

प्लास्टिक एक्सट्रूज़न, दानेदार और पाइप उत्पादन के क्षेत्रों में, शंक्वाकार पेंच बैरल इसके उच्च आउटपुट और स्थिर प्लास्टिसाइजिंग प्रदर्शन के कारण व्यापक रूप से उपयोग किया जाता है, लेकिन सामग्री रुकावट की समस्या से अक्सर शटडाउन, ऊर्जा की खपत में वृद्धि और यहां तक कि उपकरणों की क्षति होती है।

रुकावट का कारण: सामग्री विशेषताओं से उपकरण डिजाइन तक गहन विश्लेषण

सामग्री रुकावट आमतौर पर तीन कारकों के कारण होती है:

सामग्री की विशेषताएं: उच्च चिपचिपाहट (जैसे कि पीवीसी), अत्यधिक आर्द्रता या अशुद्धियां (जैसे पुनर्नवीनीकरण सामग्री जो पूरी तरह से सूख नहीं जाती हैं) स्क्रू गैप में पालन करना और एग्लोमरेट करना आसान है;

उपकरण डिजाइन दोष: अनुचित पेंच संपीड़न अनुपात, घटिया बैरल इनर दीवार खुरदरापन (आरए > 0.4μm) या अपर्याप्त तापमान नियंत्रण प्रणाली सटीकता, जिसके परिणामस्वरूप असमान स्थानीय पिघलना होता है;

प्रक्रिया पैरामीटर बेमेल: गति और फ़ीड दर को समन्वित नहीं किया जाता है, और कतरनी गर्मी संचय सामग्री में गिरावट और कार्बनकरण का कारण बनता है।

PVC प्रसंस्करण को एक उदाहरण के रूप में लेते हुए, जब सामग्री आर्द्रता, 0.05%होती है, तो पानी के वाष्पीकरण को बैरल निकास खंड में बुलबुले बनाने के लिए आसान होता है, सामग्री संचय को बढ़ाता है।

कोर समाधान: समानांतर में प्रक्रिया अनुकूलन और उपकरण उन्नयन

1। पेंच और बैरल का लक्षित डिजाइन

चरण संपीड़न अनुपात अनुकूलन: अत्यधिक भरी हुई सामग्रियों (जैसे 30% से अधिक कैल्शियम कार्बोनेट के साथ WPC) के लिए, अचानक दबाव परिवर्तन के कारण सामग्री प्रतिधारण से बचने के लिए एक प्रगतिशील संपीड़न डिजाइन को अपनाया जाता है। उदाहरण के लिए, पारंपरिक 3: 1 संपीड़न अनुपात को एक मल्टी-स्टेज 1.5 → 2.5 → 3.5 में समायोजित किया जाता है, जो ब्रिजिंग के जोखिम को काफी कम कर देता है।

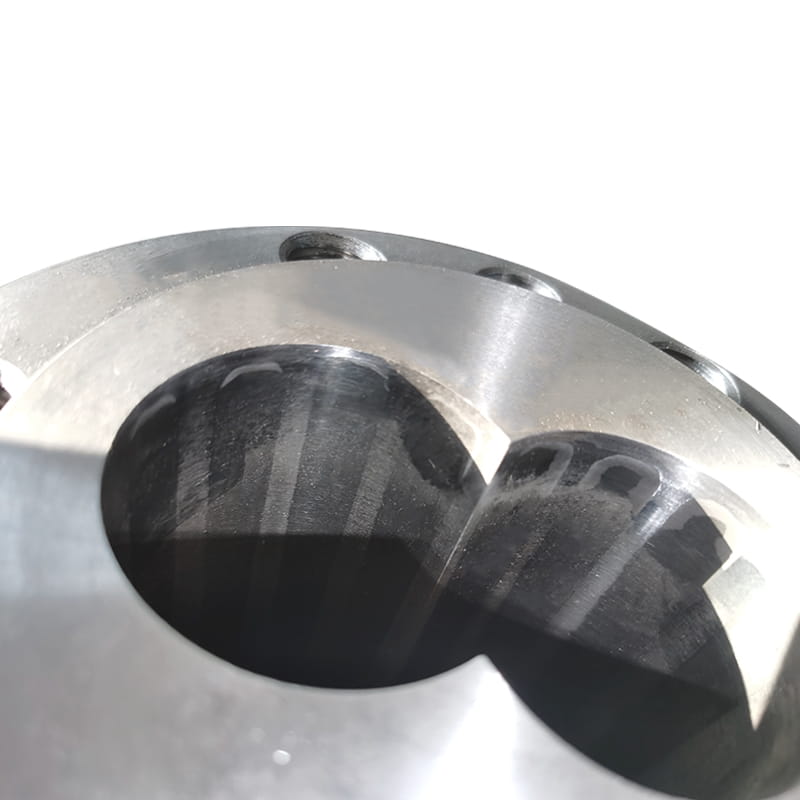

Bimetallic सतह उपचार: बैरल की आंतरिक दीवार को लोहे-आधारित मिश्र धातु (कठोरता HRC62-66) के साथ सेंट्रीफ्यूग रूप से डाला जाता है, और स्क्रू की सतह को टंगस्टन कार्बाइड (मोटाई) 2 मिमी) के साथ छिड़काव किया जाता है ताकि वे कपड़े को कम कर सकें, जो उपयुक्त है, जो उपयुक्त है ग्लास फाइबर प्रबलित सामग्री के लिए।

2। बुद्धिमान संवेदन और स्वचालित नियंत्रण

एकीकृत पैडल स्तर स्विच: वास्तविक समय में सामग्री की प्रवाह स्थिति की निगरानी के लिए बैरल के प्रमुख पदों पर सेंसर स्थापित करें। जब स्टैकिंग ऊंचाई दहलीज को ट्रिगर करती है, तो कंपन मोटर स्वचालित रूप से शुरू हो जाती है या ब्लॉकेज को बिगड़ने से रोकने के लिए फीडिंग की गति को समायोजित किया जाता है।

तापमान नियंत्रण प्रणाली उन्नयन: पीआईडी एल्गोरिथ्म का उपयोग हीटिंग रिंग की शक्ति को गतिशील रूप से समायोजित करने के लिए किया जाता है ताकि यह सुनिश्चित किया जा सके कि बैरल तापमान में उतार -चढ़ाव ± ° 1.5 ° C है, स्थानीय ओवरहीटिंग के कारण कार्बनकरण और दीवार के आसंजन से बचता है।

3। सामग्री दिखावा और प्रक्रिया पैरामीटर मिलान

आर्द्रता नियंत्रण: ट्विन स्क्रू के फीडिंग सेक्शन में एक सुखाने वाले हॉपर को जोड़कर, सामग्री आर्द्रता 0.02%से नीचे स्थिर हो जाती है;

कण आकार स्क्रीनिंग: पुनर्नवीनीकरण सामग्री को वर्गीकृत और कुचल दिया जाता है ताकि यह सुनिश्चित किया जा सके कि कण आकार वितरण 2-4 मिमी सीमा में केंद्रित है जो ठीक पाउडर के ढेर को कम करता है।

रखरखाव की रणनीति: रोकथाम उपचार से बेहतर है

नियमित सफाई और कोटिंग रखरखाव: संचालन के प्रत्येक 500 घंटे में बैरल को साफ करने के लिए विशेष सफाई सामग्री (जैसे पीपी-आधारित पर्जिंग कंपाउंड) का उपयोग करें, और नाइट्राइडिंग लेयर (गहराई ≥0.5 मिमी) की अखंडता की जांच करें;

कंपन-असिस्टेड आर्क ब्रेकिंग: सामग्री की धनुषाकार स्टैकिंग संरचना को नष्ट करने और तरलता में सुधार करने के लिए फीडिंग पोर्ट पर एक उच्च-आवृत्ति टरबाइन वाइब्रेटर (आवृत्ति 20-60Hz) स्थापित करें;

डेटा-आधारित संचालन और रखरखाव: इंटरनेट ऑफ थिंग्स प्लेटफॉर्म के माध्यम से रिकॉर्ड उपकरण ऑपरेटिंग पैरामीटर (जैसे टोक़ उतार-चढ़ाव और ऊर्जा खपत के रुझान), रुकावट जोखिमों की भविष्यवाणी करते हैं और अनुकूलन रिपोर्ट उत्पन्न करते हैं।

अंग्रेज़ी

अंग्रेज़ी

वेब मेनू

उत्पाद खोज

भाषा

बाहर निकलें मेनू

उद्योग समाचार

घर / समाचार / उद्योग समाचार / शंक्वाकार स्क्रू बैरल के उपयोग में सामग्री रुकावट की समस्या को प्रभावी ढंग से कैसे हल करें?

उत्पाद श्रेणियां

शंक्वाकार स्क्रू बैरल के उपयोग में सामग्री रुकावट की समस्या को प्रभावी ढंग से कैसे हल करें?

अनुशंसित उत्पाद

हमसे संपर्क करें और उद्धरण प्राप्त करें

हमारे नए उत्पादों के बारे में जानने को प्राथमिकता

हमारे नए उत्पादों के बारे में जानने को प्राथमिकता

संपर्क सूचना

कॉपीराइट©2023 Zhejiang Dowell Machinery Co.,Ltd. सर्वाधिकार सुरक्षित। प्लास्टिक एक्सट्रूज़न मशीनरी निर्माता प्लास्टिक स्क्रू बैरल आपूर्तिकर्ता