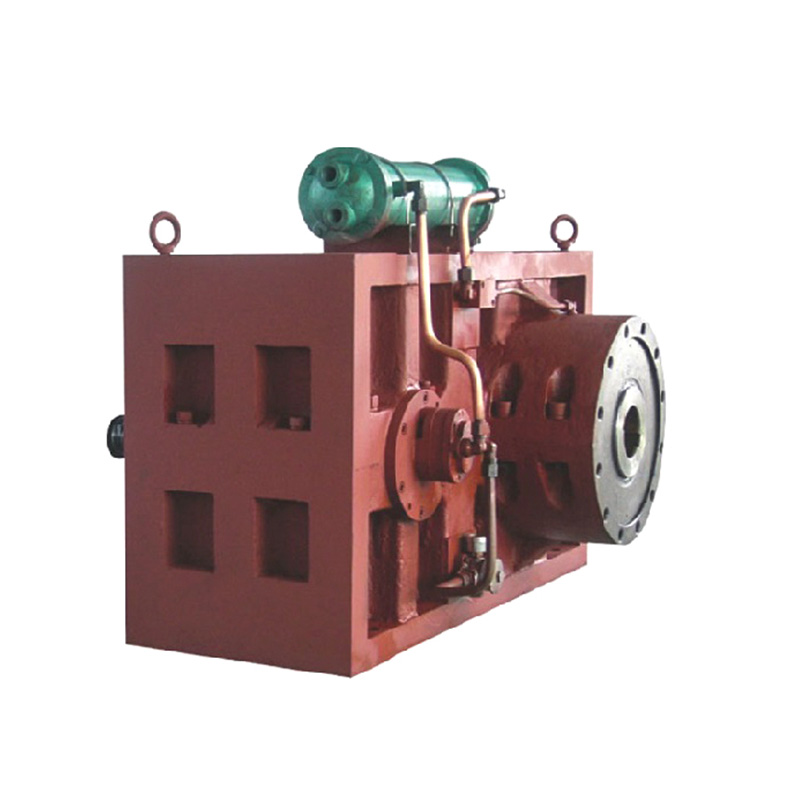

प्लास्टिक पेलेटिंग मशीनें प्लास्टिक रीसाइक्लिंग और विनिर्माण उद्योगों में उपकरणों के महत्वपूर्ण टुकड़े हैं, पिघले हुए प्लास्टिक को आसान हैंडलिंग और प्रसंस्करण के लिए समान छर्रों में बदल देते हैं। हालांकि, किसी भी जटिल मशीनरी की तरह, वे परिचालन मुद्दों के लिए अतिसंवेदनशील होते हैं जो आउटपुट गुणवत्ता और उत्पादन दक्षता को प्रभावित कर सकते हैं। निरंतर संचालन को बनाए रखने और डाउनटाइम को कम करने के लिए सामान्य समस्या निवारण समस्याओं को समझना आवश्यक है।

1। असंगत गोली का आकार और आकार

किसी समस्या के सबसे तात्कालिक संकेतकों में से एक अनियमित आकार के छर्रों का उत्पादन है, जैसे कि पूंछ, तार, या अत्यधिक बड़े और छोटे टुकड़े।

संभावित कारण:

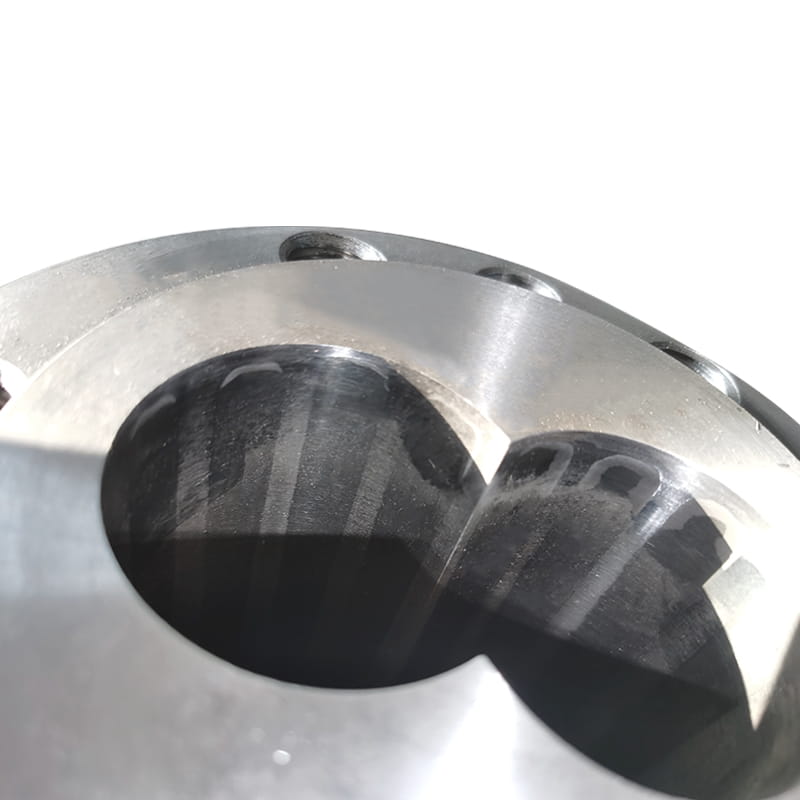

ब्लेड वियर या मिसलिग्न्मेंट: सुस्त या अनुचित रूप से गठबंधन किए गए कटिंग ब्लेड को साफ -सुथरा रूप से पॉलिमर स्ट्रैंड्स को स्लाइस नहीं किया जाएगा, जिसके परिणामस्वरूप खींचने और विरूपण होगा।

गलत जल प्रवाह/तापमान: पेलेटाइजिंग कक्ष में ठंडा पानी का तापमान महत्वपूर्ण है। पानी जो बहुत गर्म है, कटर तक पहुंचने से पहले स्ट्रैंड्स को पर्याप्त रूप से एकजुट नहीं करेगा, जिससे वे विकृत हो जाएंगे। अपर्याप्त जल प्रवाह का समान प्रभाव हो सकता है।

डाई फेस इश्यूज़: डाई प्लेट के पार एक भरी हुई डाई होल या असंगत तापमान अलग -अलग मोटाई के किस्में पैदा कर सकती है, जो तब असमान छर्रों में कट जाती है।

फ़ीड दर में उतार -चढ़ाव: मरने के लिए पिघले हुए प्लास्टिक का एक असंगत प्रवाह स्ट्रैंड व्यास में भिन्नता का कारण बनता है।

समस्या निवारण चरण:

तीक्ष्णता और संरेखण के लिए कटर ब्लेड का निरीक्षण करें। निर्माता के विनिर्देशों के अनुसार उन्हें बदलें या उन्हें पुनः प्राप्त करें।

पानी के तापमान की जाँच करें और समायोजित करें, आमतौर पर इसे 40 ° C से 70 ° C (104 ° F से 158 ° F) के बीच रखते हुए, हालांकि यह सामग्री-निर्भर है। सुनिश्चित करें कि पानी का प्रवाह पर्याप्त है और स्प्रे नलिकाएं बंद नहीं हैं।

सत्यापित करें कि डाई तापमान प्रोफ़ाइल एक समान है और सभी मरो छेद स्पष्ट हैं।

सुनिश्चित करें कि मशीन को खिलाने वाला एक्सट्रूडर एक सुसंगत और स्थिर पिघल प्रवाह प्रदान कर रहा है।

2। मशीन कंपन या असामान्य शोर

अत्यधिक कंपन या अजीब शोर अक्सर एक यांत्रिक समस्या की ओर इशारा करते हैं, जिसमें गंभीर क्षति को रोकने के लिए तत्काल ध्यान देने की आवश्यकता होती है।

संभावित कारण:

असंतुलित रोटर असेंबली: कटिंग रोटर असमान ब्लेड पहनने या एक ढीले घटक के कारण असंतुलित हो सकता है।

पहना बीयरिंग: मुख्य कटर शाफ्ट का समर्थन करने वाले बीयरिंग समय के साथ पहन सकते हैं, जिससे खेल और कंपन हो सकता है।

ढीले घटक: कटर हब, ब्लेड, या मोटर असेंबली को पकड़े हुए बोल्ट या फास्टनरों ने ढीले काम किया हो सकता है।

विदेशी वस्तु: धातु या कठोर प्लास्टिक का एक टुकड़ा काटने वाले कक्ष में प्रवेश कर सकता है, जिससे प्रभाव और असंतुलन हो सकता है।

समस्या निवारण चरण:

निरीक्षण के लिए तुरंत मशीन को बंद कर दें।

नेत्रहीन निरीक्षण और शोर या कंपन के स्रोत का पता लगाने के लिए सुनें।

उचित टोक़ के लिए सभी बोल्ट और फास्टनरों की जाँच करें।

किसी भी विदेशी मलबे के लिए काटने के कक्ष का निरीक्षण करें।

यदि मुद्दा बना रहता है, तो एक तकनीशियन को बीयरिंग और रोटर संतुलन की जांच करने की आवश्यकता हो सकती है।

3। कम थ्रूपुट या मशीन जामिंग

आउटपुट में अचानक गिरावट या एक पूर्ण जाम उत्पादन उत्पादन और अक्सर फ़ीड या मोटर मुद्दों से संबंधित होता है।

संभावित कारण:

फ़ीड ब्लॉकेज: सबसे आम कारण मरने वाले छेदों में एक रुकावट है, पिघला हुआ प्लास्टिक को ठीक से बाहर निकालने से रोकता है।

मोटर अधिभार: इलेक्ट्रिक मोटर अत्यधिक टोक़ की मांग के कारण अपने अधिभार सुरक्षा को ओवरहीट कर सकता है या ट्रिपिंग कर सकता है, अक्सर सामग्री को काटने की कोशिश करने से जो पूरी तरह से ठोस नहीं होता है।

सुस्त ब्लेड: बेहद सुस्त ब्लेड को काटने के लिए काफी अधिक शक्ति की आवश्यकता होती है, मोटर को तनाव में डालते हैं और प्रभावी कटिंग गति को कम करते हैं।

पॉलिमर प्रकार: बहुलक की चिपचिपाहट या पिघल प्रवाह सूचकांक (एमएफआई) में परिवर्तन मशीन द्वारा अनुभव किए गए प्रतिरोध को बढ़ा सकता है।

समस्या निवारण चरण:

फ़ीड को रोकें और किसी भी मरने वाले चेहरे की रुकावटों को साफ करें।

मोटर को ठंडा होने दें अगर यह ओवरहीट हो गया है और किसी भी सुरक्षा यात्रा को रीसेट कर दिया है। बार -बार रीसेट करने के बजाय अधिभार के कारण की जांच करें।

सत्यापित करें कि कटर तक पहुंचने से पहले बहुलक को पर्याप्त रूप से ठंडा किया जा रहा है।

सुनिश्चित करें कि कटिंग ब्लेड तेज हैं।

4। गोली संदूषण

दूषित छर्रों एक पूरे बैच को अनुपयोगी हो सकता है, जिससे महत्वपूर्ण भौतिक कचरे हो सकते हैं।

संभावित कारण:

क्रॉस-संदूषण: पिछले उत्पादन रन से अवशिष्ट सामग्री को सिस्टम से सही ढंग से शुद्ध नहीं किया गया था।

पहनें

डीग्रेडेड पॉलिमर: एक्सट्रूडर या डाई में ओवरहीटिंग से बहुलक जलने का कारण बन सकता है, जिससे काले स्पेक या मलिनकिरण पैदा हो सकता है।

समस्या निवारण चरण:

सामग्री या रंग परिवर्तनों के बीच एक कठोर शुद्ध प्रक्रिया को लागू और पालन करें।

नियमित रूप से पहनने के लिए घटकों का निरीक्षण करें और उन्हें लगातार बदलें।

अपस्ट्रीम एक्सट्रूडर में तापमान प्रोफाइल की निगरानी और नियंत्रण करें और थर्मल गिरावट को रोकने के लिए मरें।

जबकि समस्या निवारण एक प्रतिक्रियाशील आवश्यकता है, एक मजबूत निवारक रखरखाव अनुसूची एक प्लास्टिक पेलेटिंग मशीन की विश्वसनीयता सुनिश्चित करने के लिए सबसे प्रभावी रणनीति है। तापमान और प्रवाह मापदंडों की लगातार निगरानी के साथ संयुक्त ब्लेड, बीयरिंग और ड्राइव का नियमित रूप से निर्धारित निरीक्षण, इन सामान्य मुद्दों के बहुमत को रोक सकता है, इससे पहले कि वे लगातार गोली की गुणवत्ता सुनिश्चित कर सकते हैं और परिचालन अपटाइम को अधिकतम कर सकते हैं। $ $